Participe do nosso projeto de Letramento Científico

Responda ao questionário abaixo e nos ajude a tornar a ciência ainda mais acessível! ✨

Prometemos que é rapidinho.

Observação: Recomendamos que você leia o texto antes de responder. Isso nos ajuda a entender melhor o nível de compreensão e aproveitamento do conteúdo.

Reciclagem de resíduos de etiquetas e rótulos com BOPP em compósitos para uso comercial

Matheus Lima Camarotto*

Rafael Henrique Bogo Bexiga*

A flexografia é um processo de impressão que utiliza uma chapa com relevo, denominada clichê, para determinar quais áreas do filme plástico serão cobertas com tinta.

O processo possui esse nome devido a sua aplicação na impressão em materiais flexíveis, como plásticos, papéis, alumínio e outros, sendo um processo muito eficiente em larga escala e com boa definição de impressão. (Figura 1)

Figura 1: Exemplo de impressão flexográfica. Adaptado de <https://www.futuraexpress.com.br/blog/flexografia/>

As empresas flexográficas são responsáveis por fornecer adesivos, rótulos e etiquetas para diversos produtos e serviços, e apresentam um crescimento acelerado nos últimos anos devido a diversos fatores como aumento no consumo de bens e produtos embalados. O aumento da demanda de adesivos e etiquetas personalizadas e a adoção de novas técnicas e tecnologias de impressão flexográfica estão tornando a prática cada vez mais barata.

Segundo a Associação Brasileira de Cartuchos e Rótulos Flexográficos (ABER), o atual mercado brasileiro de produtos flexográficos movimenta cerca de R$1,5 Bilhões de Reais, com expectativa de crescimento anual composto de 6,5% entre 2022 e 2027.

Uma das matérias-primas mais comuns empregadas na flexografia é o Polipropileno Biorientado (BOPP). Seu principal uso é na fabricação de filmes plásticos utilizados em embalagens e etiquetas plásticas, sendo empregado principalmente pela indústria alimentícia devido a sua alta qualidade como embalagem para os produtos, além de permitir a impressão direta no filme plástico, garantindo um forte apelo visual ao consumidor.

As aplicações na área alimentícia são extremamente diversas, desde embalagens de café, salgadinhos, bolachas, frutas, massas instantâneas, sucos em pó e até etiquetas envolventes.

A Associação Brasileira de Distribuidores de Resinas Plásticas e Afins publicou, em 2022, um estudo que apontou um crescimento de 5,5% no uso de plásticos em embalagens comparado ao ano anterior, sendo o uso de BOPP o que mais cresceu, atingindo 13,3%.

A produção de adesivos e embalagens por meio do processo de flexografia gera uma alta produção de resíduos plásticos e de papéis misturados com cola. Atualmente a quantidade aceitável de resíduos produzidos no processo se dá em torno de 5% do peso total de papel utilizado no processo de impressão.

Esse resíduo dentro da indústria é conhecido como aparas e não possui nenhum tipo de reciclagem ou reaproveitamento, por apresentar uma grande dificuldade na sua moagem e separação, principalmente por conta da cola existente nesse material. Atualmente, sua única forma de descarte é a separação e a coleta para destinação em aterros sanitários ou incineração.

Além disso, há uma grande sobra de aparas e isso gera um alto custo para a empresa, visto que são vendidas para as empresas de reciclagem. No Brasil paga-se, na média, por volta de R$0,40 por quilo de papel destinado à reciclagem.

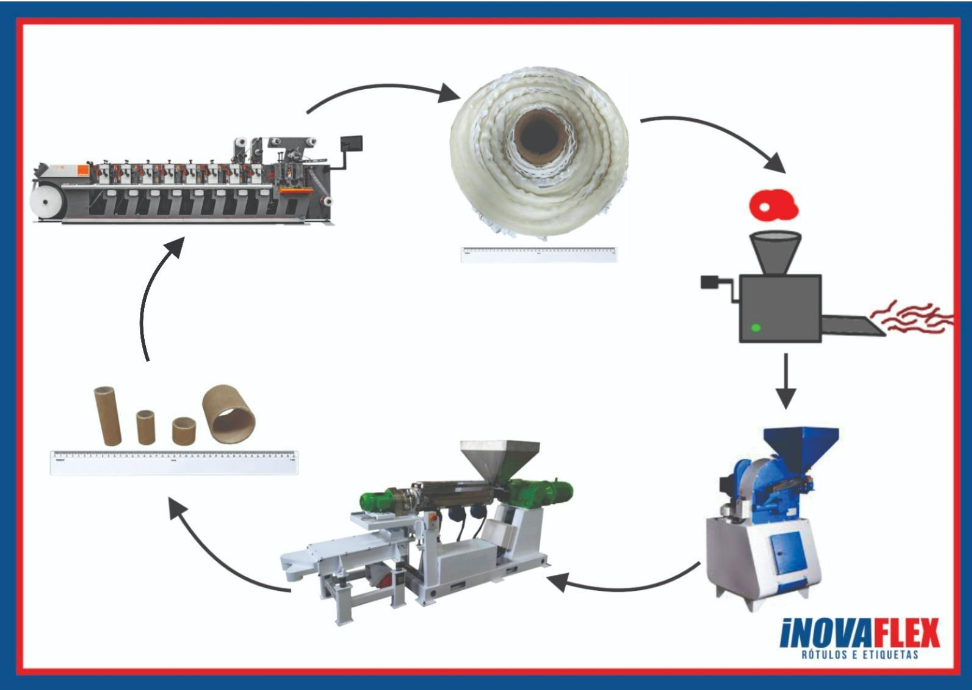

Um estudo proposto visa aproveitar essas aparas em compósitos, de forma a reciclar os resíduos das empresas flexográficas, especialmente para uso em tubetes. Dessa forma as aparas seriam reutilizadas na própria indústria, substituindo o papelão dos tubetes e fechando o ciclo de reciclagem, como indicado na Figura 2.

De acordo com a Inovaflex, empresa de rótulos e adesivos de Maringá, PR, e empresa parceira do estudo, há uma geração mensal de aparas na sua empresa de aproximadamente 5 toneladas. Olhando para um panorama geral, a Associação Brasileira da Indústria Gráfica, fez um levantamento em 2020 no Brasil que mostrava mais de 15 mil empresas gráficas no país. Essa estatística nos dá um parâmetro de que há uma enorme geração de resíduos auto adesivos que não possuem uma destinação final adequada. Dessa forma, esse estudo prevê um apoio a essas empresas e uma finalidade a essa alta quantidade de resíduos.

O compósito proposto foi fabricado com matriz de BOPP, misturado com 10% em peso de aparas, processado por meio de extrusão e injeção. Esse material foi submetido a ensaios de tração, flexão, dureza, impacto e absorção de água, e os resultados obtidos foram comparados com as propriedades mecânicas do BOPP puro.

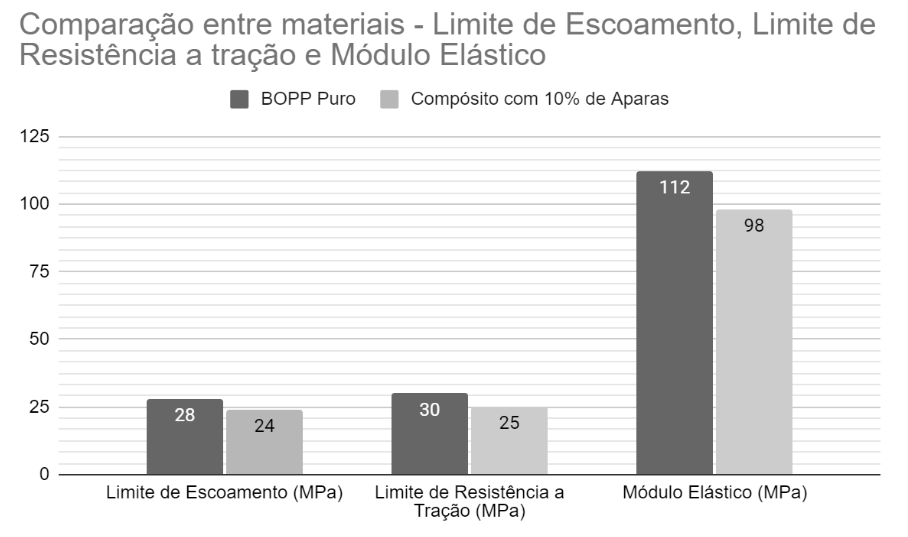

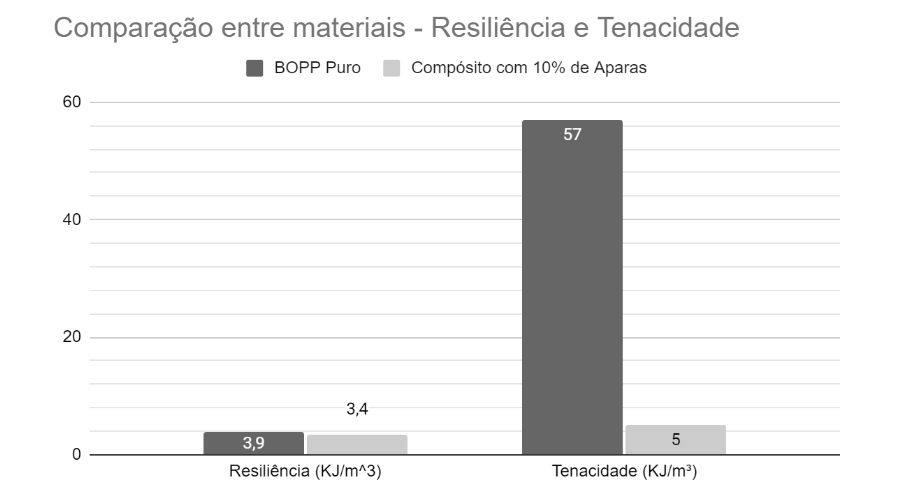

Os resultados obtidos mostram que a adição de aparas ao BOPP resulta em uma pequena diminuição no limite de escoamento, limite de resistência à tração e módulo elástico ao passo que a tenacidade apresentou uma queda considerável, indicando um comportamento frágil em contraste com o BOPP puro, que apresenta comportamento dúctil. (Figuras 3 e 4)

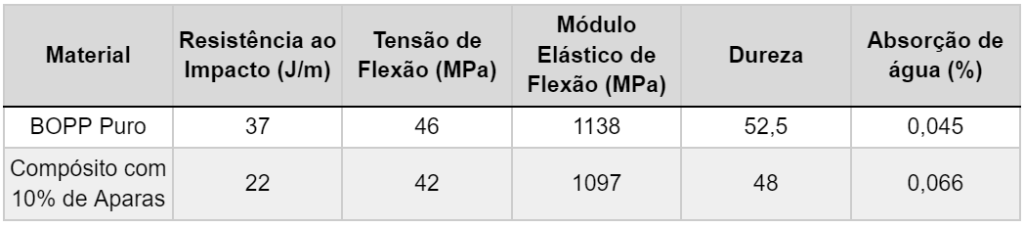

As outras propriedades mecânicas da flexão, sendo elas, Tensão de Flexão e Módulo Elástico de Flexão, e a Dureza também sofreram uma pequena diminuição com a adição de aparas ao compósito, ao passo que a resistência ao impacto caiu significativamente, e a capacidade de absorção de água sofreu um leve aumento. (Tabela 1)

Pode-se concluir que embora o compósito apresentou propriedades diminuídas em comparação ao polímero original, essa diminuição não é significativa para a aplicação em questão, e demonstra grande potencial para uso em tubetes. Outros estudos serão desenvolvidos com outras frações de peso de aparas, de forma a se determinar a melhor quantidade para a confecção dos tubetes, mas resultados preliminares indicam que o processo proposto pode ser um método viável para a reciclagem desses resíduos.

Autores:

Matheus Lima Camarotto e Rafael Henrique Bogo Bexiga, bolsistas Fundação Araucária de Iniciação Tecnológica do NAPI EZC, sob a orientação da Profª. Drª. Silvia Luciana Favaro, docente da UEM.

Leia também:

Essa pesquisa

contribui para as seguintes ODS: