Desenvolvimento de processo de reciclagem de resíduo autoadesivo da indústria gráfica

Matheus Lima Camarotto (Bolsista BIT), Rafael Henrique Bogo Bexiga, Silvia Luciana Favaro (Orientadora).

O uso de embalagens tem visto um aumento nos últimos anos devido a sua capacidade de proteger o produto, divulgar a identidade de marca do fabricante e fornecer informações importantes para o consumidor. A rotulagem se beneficia do uso da flexografia por sua qualidade (ANYADIKE, 2010) como também serve de apoio ao consumidor para ter as informações necessárias sobre o produto comprado, garantindo qualidade e saúde, como é obrigatório pela legislação da ANVISA.

A flexografia é amplamente utilizada para a fabricação de adesivos, rótulos e embalagens, geralmente por meio de impressões em compostos de papel couchê ou filme de polipropileno biorientado (BOPP), visto que estes materiais permitem uma impressão de alta qualidade. Nesse processo há uma grande produção de resíduos plásticos e de papéis misturados com cola.

Dentro da indústria, esses resíduos são conhecidos como aparas, e não possuem nenhum tipo de reciclagem ou reaproveitamento devido à alta dificuldade na sua moagem e separação, por conta da grande quantidade de cola existente na sua composição. Sua forma de descarte é a separação e coleta para destinação em aterros sanitários, muitas vezes feita de forma inadequada (MANTOVANI e colab., 2017). A alta quantidade de resíduos gráficos gerada nas industrias resulta em um alto impacto ambiental causado pelo seu descarte indevido. Uma empresa de pequeno porte, como a INOVAFLEX Rótulos e Etiquetas, empresa parceira desse trabalho, gera aproximadamente 5 toneladas de resíduos por mês.

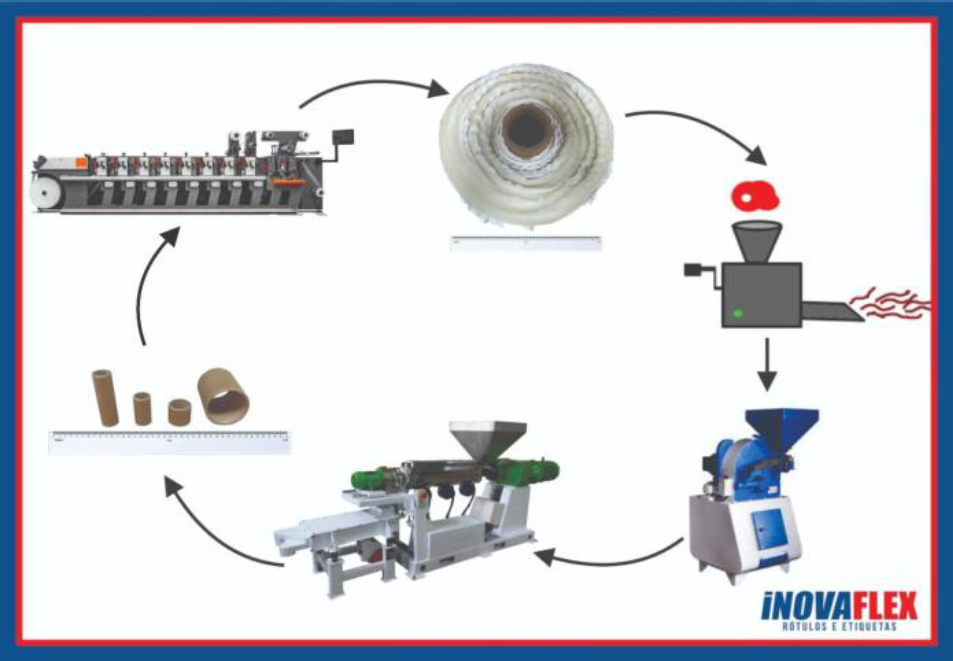

O estudo propõe desenvolver um processo de reciclagem desse resíduo, aproveitando-o para a fabricação de tubetes (tubos de diâmetros variados, usados como falso eixo e armazenamento de filmes de impressão) a partir de um compósito feito com uma matriz de Polipropileno Biorientado (BOPP) reciclado e reforço de aparas e avaliar a viabilidade de substituir o feito de papelão comercialmente utilizado, fechando assim um ciclo de reciclagem dentro da indústria, como é apresentado na Figura 1.

Para esse estudo foram fabricados corpos de provas de BOPP puro reciclado e com 10, 20 e 30% de porcentagem de massa de aparas, pelos métodos apresentados na Figura 2. A seguir foi realizada a caracterização do material por meio dos ensaios de tração, flexão, compressão, impacto, dureza e absorção de água. Foram feitos corpos de provas de papelão do próprio tubete de forma a permitir a comparação de resultados de propriedades mecânicas de materiais. Além disso, realizou-se também a simulação computacional de forma a avaliar o comportamento dos compósitos em uma aplicação real de forças que o tubete suportaria na indústria.

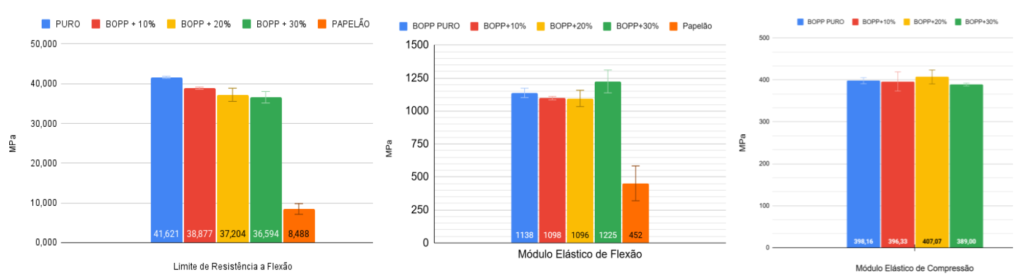

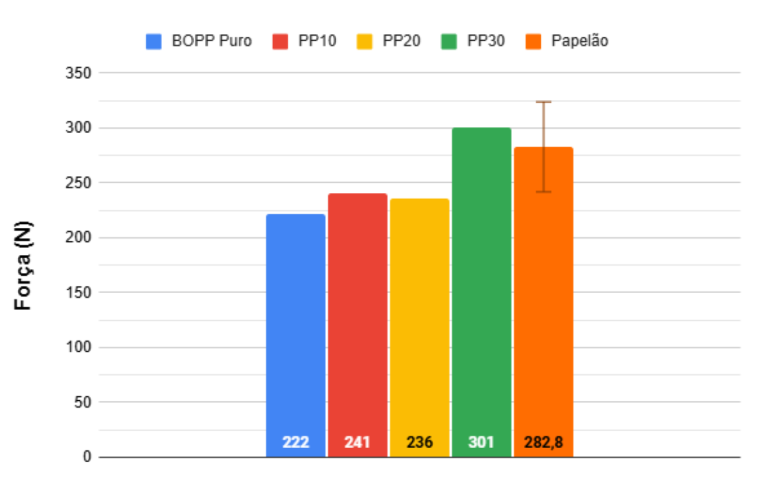

Dentre as propriedades que se destacam estão as de flexão e compressão, que afetam diretamente na aplicação dos tubetes como falso eixo de encaixe nas máquinas de impressão, bem como na sua utilização em armazenamento e transporte dos filmes impressos. As demais apresentam poucas variações com o aumento do reforço de aparas, não alterando significativamente a aplicação proposta. Dessa forma segue os resultados encontrados e apresentados na Figura 3.

O valor de tensão de flexão para o BOPP puro reciclado, apresentados na Figura 3a, pode ser comparado com o valor obtido por DI PEDE (1990) que realizou ensaio de flexão em amostras de BOPP virgem e encontrou uma tensão máxima de flexão entre 1800 MPa e 2600 MPa, indicando que o processo de reciclagem afetou negativamente as propriedades mecânicas do material. Todos os materiais compósitos testados apresentaram uma resistência a flexão muito superior ao da matéria-prima convencional utilizado na fabricação de tubetes.

De forma similar, os módulos elásticos de flexão, apresentados na Figura 3b encontrados para os corpos de prova fabricados com aparas gráficas se mostraram semelhantes ao valor do BOPP reciclado puro, sendo todos significativamente maiores que o módulo elástico de flexão obtido para o papelão comercial. Dado a natureza da operação de tubetes como suporte e eixo falso para filmes de impressão, as características mecânicas obtidas nesse ensaio indicam que a blenda de BOPP reciclado com aparas gráficas é adequada para operar como tubetes, podendo possuir espessuras menores que os padrões comerciais de papelão ao passo de serem capazes de suportarem as mesmas cargas aplicadas.

Após o ensaio de compressão, o módulo de resistência a compressão dos corpos de prova, apresentados na Figura 3c, foram avaliados conforme a norma de compressão para termoplásticos, e os resultados mostraram pouca variação entre si, independentemente da quantidade de aparas gráficas adicionadas ao material. A principal hipótese para explicar esse resultado é a de que o reforço em questão não modifica a capacidade da matriz, o BOPP reciclado, de absorver energia e se deformar sob forças de compressão.

Com os resultados obtidos a partir da caracterização mecânica dos materiais compósitos, seguiu-se da inclusão de suas propriedades na biblioteca de materiais do programa Solidworks® a fim de se realizar a simulação computacional dos materiais fabricados operando como tubetes.

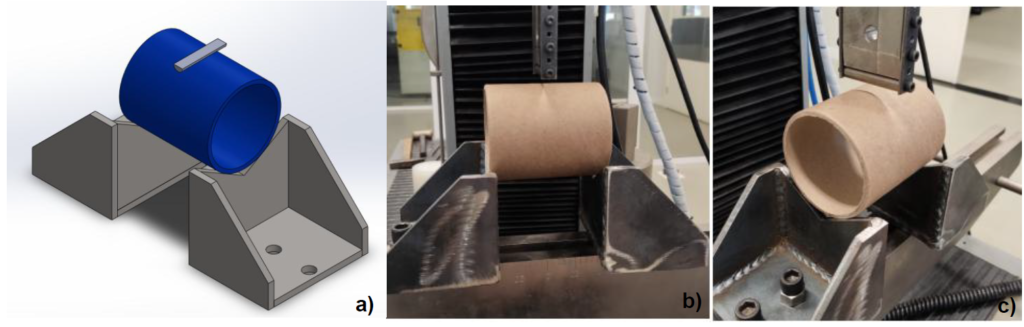

Essa análise permite a comparação direta do comportamento como tubete entre os materiais avaliados e o papelão comercial. Foi projetado um suporte para a realização de ensaios de flexão nos tubetes, adaptado da norma ISO 11093-6-2005, para flexão em tubos de papelão, como mostra a Figura 4a.

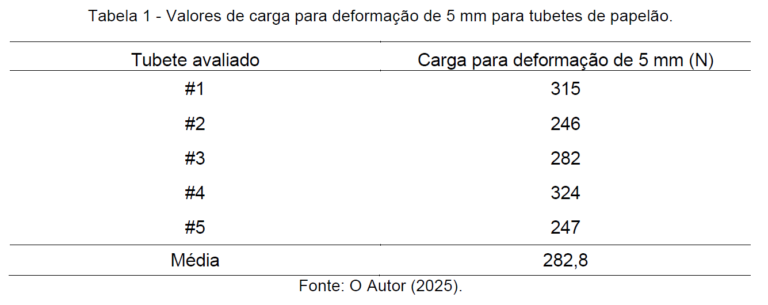

Após a fabricação dos dispositivos, os tubetes de papelão foram submetidos a um ensaio de flexão com o objetivo de se determinar a carga necessária para uma deformação de 5 mm, como indicado na Figura 4b e Figura 4c :

Os valores obtidos para a deformação pré-determinada para 5 tubetes foram avaliados, e uma média da quantidade de carga necessária para a deformação desejada foi determinada. Os valores obtidos podem ser observados na Tabela 1:

Os resultados indicaram um comportamento rígido dos tubetes de papelão, como já apontado pelas propriedades obtidas anteriormente. O ensaio resultou em uma deformação permanente nos tubetes, sendo observado um afundamento da zona de contato com o cutelo durante o ensaio de flexão.

Esse tipo de deformação é um fator importante a ser avaliado, visto que os tubetes devem ser encaixados nos eixos das máquinas de impressão flexográfica durante seu funcionamento.

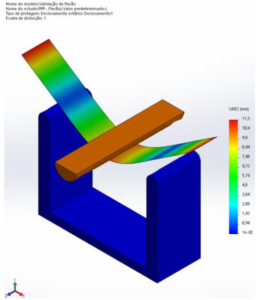

A seguir foram realizadas simulações de flexão em corpos de prova modelados a partir da norma para flexão em polímeros previamente utilizada, de forma a permitir a correção do módulo elástico do material compósito.

Isso se mostrou necessário devido à sua característica anisotrópica, e, portanto, uma correção foi estabelecida. Essa correção constou na modificação do módulo elástico dos materiais poliméricos de forma a obter resultados de deformação e força de reação no cutelo consistentes com os dados observados na realidade para cada compósito, como mostra a Figura 5.

Para a simulação do ensaio de flexão em corpos de prova foram utilizadas malhas geométricas com elementos de 1 mm de comprimento, e o corpo de prova analisado foi convertido em casca, para simplificar os modelos matemáticos utilizados (Figura 6).

Obtidos os valores de módulo elástico corrigidos, seguiram-se as simulações dos materiais poliméricos como tubetes, de forma idêntica ao conjunto utilizado para a avaliação dos tubetes de papelão.

Foram utilizadas malhas de 2 mm de comprimento para os tubetes, que foi também tratado como casca de forma a simplificar o modelo geométrico. Os suportes e guilhotina foram definidos como elementos rígidos, e as forças obtidas foram determinadas a partir das reações na superfície da guilhotina.

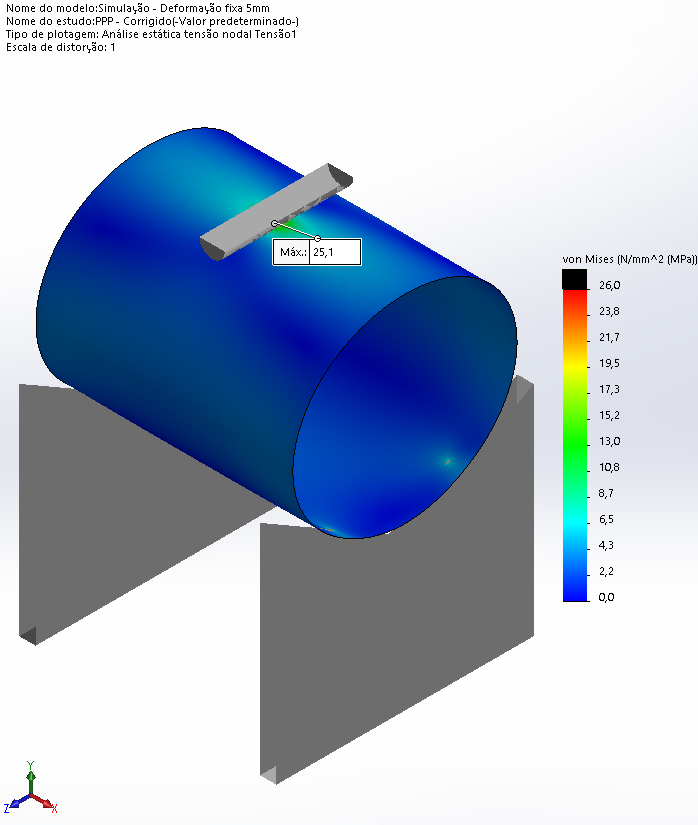

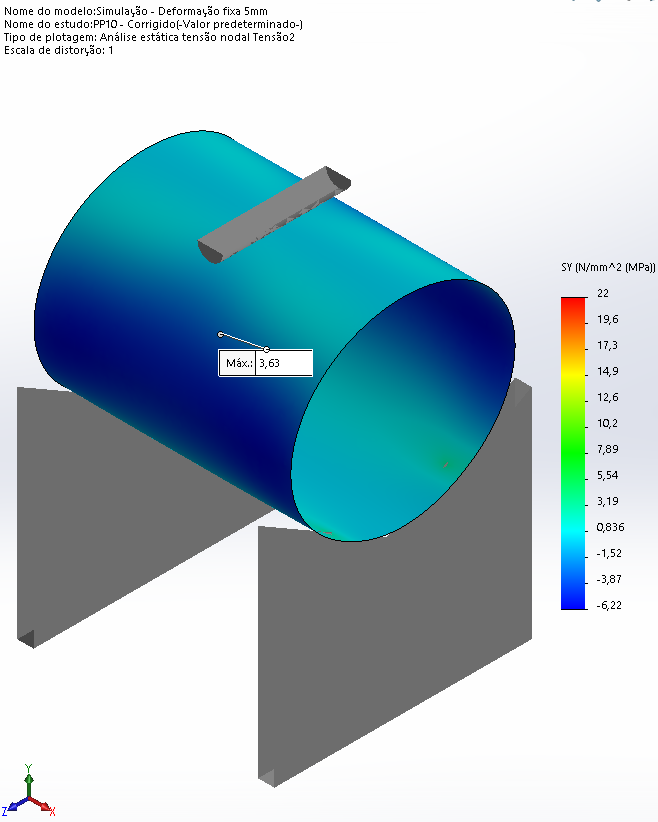

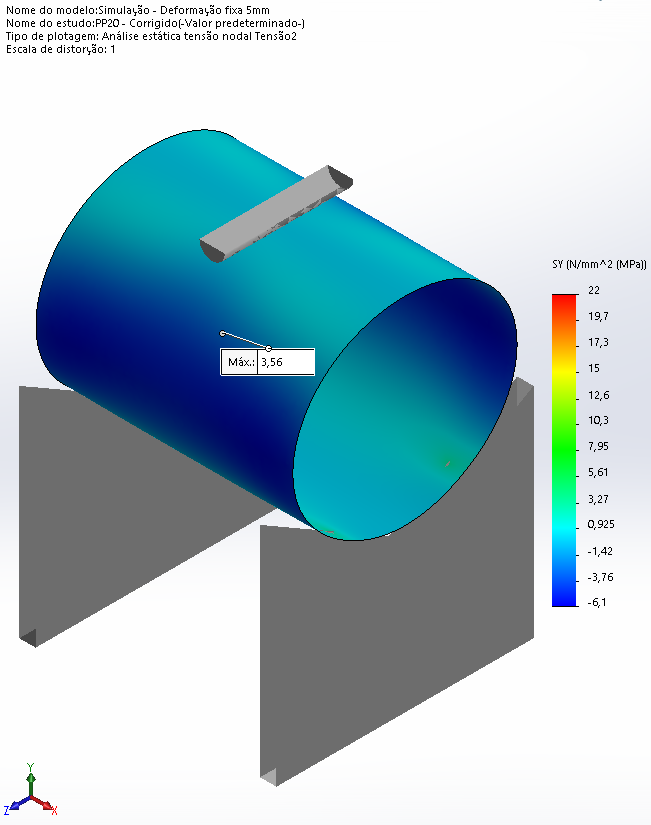

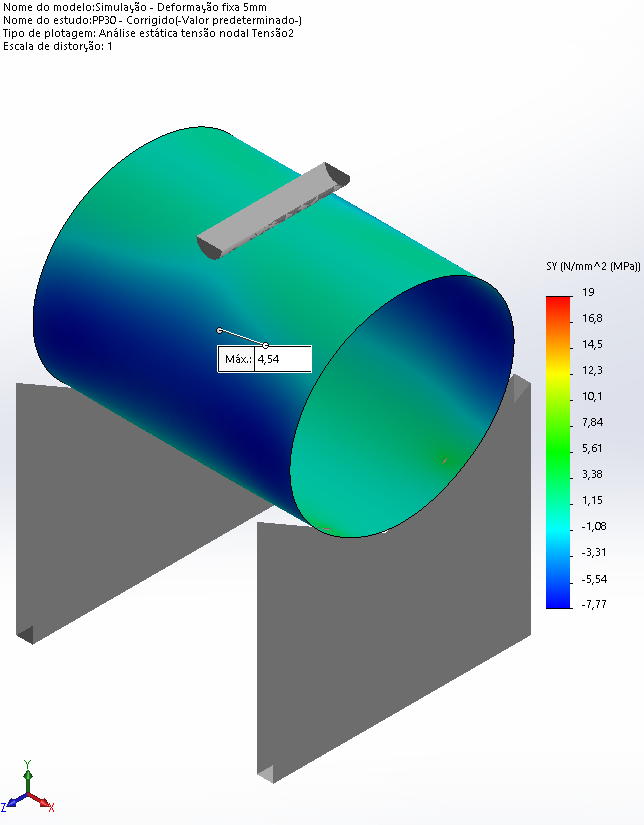

Para o BOPP, os resultados foram determinados por meio do critério de Von-Mises para materiais dúcteis. Já para os compósitos foi-se utilizado o critério de Coulomb Mohr, avaliando as forças normais ao sistema, indicado para materiais de natureza frágil. Os resultados podem ser observados na Figura 7, assim como nas Figura 8a, 8b, 8c e 8d – Resultados da simulação com compósitos.

Os resultados obtidos indicam que os materiais compósitos se comportam de maneira similar aos tubetes, apresentando uma resistência a deformação relativamente próxima ao papelão. A Figura 7 mostra que o aumento da quantidade de aparas na sua composição aumenta a resistência do material à deformação, visto que se tem um aumento da força necessária para deformar o mesmo valor. No entanto, somente o material com 30% de aparas apresentou uma força superior à média do papelão comercial.

Figura 8a, 8b, 8c e 8d – Resultados da simulação com compósitos. Fonte: O Autor (2025).

Sendo assim, é possível concluir que o material polimérico possui características mecânicas comparáveis às do papelão de uso comercial de forma geral, mas com uma notável diferença na resistência à força aplicada com o aumento da quantidade de reforço utilizada. Embora todas as blendas de BOPP reciclado com aparas gráficas demonstrarem boas propriedades, os tubetes utilizados na indústria flexográfica requerem um alto nível de resistência a deformação, visto que o encaixe no eixo do maquinário de impressão é essencial. Dessa forma, a blenda composta de 70% de BOPP reciclado e 30% de aparas gráficas (em massa) se destaca como compósito para substituição do papelão como matéria prima para rolos de bobinas gráficas para filmes flexográficos, visto que foi o único que suportou mais carga que o papelão, representando ser mais difícil sobre deformação.

Sendo assim, a utilização do compósito avaliado como material para tubetes confere às aparas gráficas um processo de reciclagem eficiente, criando um ciclo de reciclagem dentro da própria indústria flexográfica para os resíduos autoadesivos, diminuindo drasticamente a destinação do mesmo de forma incorreta e gerando um produto com valor agregado.

Referências

ANYADIKE, Nnamdi. Embalagens flexíveis. São Paulo: Editora Blucher, 2010.

DI PEDE, Sandro; WOODHAMS, Raymond T. Deep drawing self-reinforced thermoplastic sheet. Polymer Engineering and Science, v. 30, n. 79, 1990.

MANTOVANI, Guilherme Augusto e colab. Mechanical recycling of tags and labels residues using sugarcane bagasse ash. Polimeros, v. 27, n. 1, p. 8–15, 1 Jan 2017.

Matheus Lima Camarotto e Rafael Henrique Bogo Bexiga desenvolvem pesquisas sob orientação da profª. drª Silvia Luciana Favaro, docente da UEM.

Essa pesquisa

contribui para as seguintes ODS: